Federkennlinie und ihre anforderungsspezifische Auslegung

Die Federkennlinie ist eine der wichtigsten Charaktereigenschaften einer technischen Feder. Sie ist auch entscheidend für deren Einsatz in unterschiedlichen Anwendungsbereichen. Für Konstrukteure und Entwickler ist sie besonders wichtig, um die optimale Feder für ihre spezifische Anforderung auszuwählen.

Was ist die Federkennlinie?

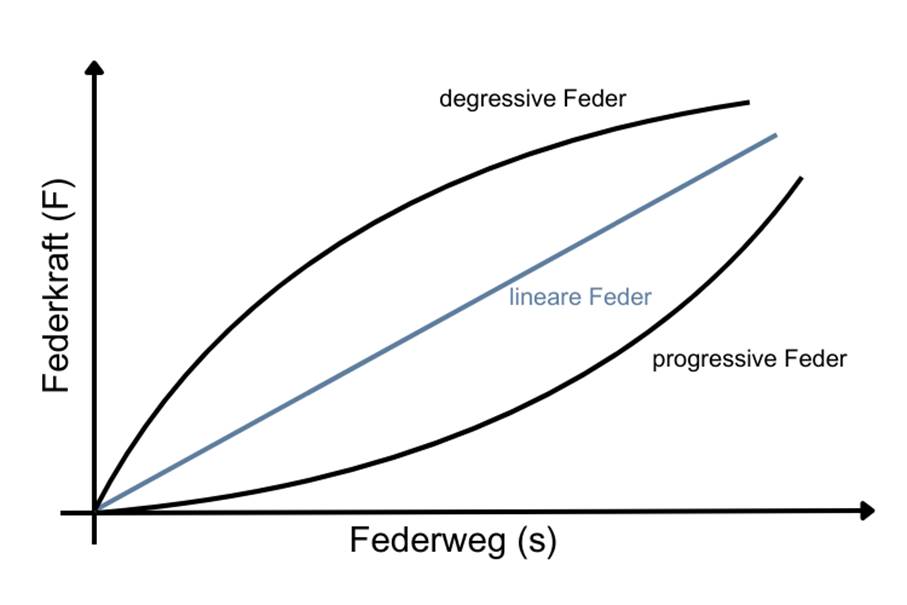

Die Federkennlinie beschreibt den Zusammenhang zwischen der Federkraft (F) und dem Federweg (s).

Eine lineare Federkennlinie zeigt sich in diesem Diagramm als Gerade. Die Steigung dieser Geraden ist die Federrate (auch „Federkonstante“). Bei einer linearen Feder ist die Kraft direkt proportional zur Einfederung.

Daneben gibt es auch progressive Federn, die mit zunehmender Einfederung steifer werden, sowie degressive Federn, bei denen die Kraftzunahme mit steigender Einfederung geringer wird. Außerdem sind kombinierte Federkennlinien möglich, die mit Hilfe von Federsystemen erzeugt werden. Die Federrate ist nur bei linearen Kennlinien konstant. Generell gilt: Je steiler die Kennlinie, desto höher ist die Federrate und somit desto härter die Feder.

Bedeutung für die industrielle Anwendung

Metallfedern werden grundsätzlich nach ihrer Kennlinie beurteilt. In der industriellen Praxis ist das aus mehreren Gründen besonders wichtig:

- Funktionssicherheit: Die Feder muss über ihren gesamten Arbeitsbereich die erforderliche Kraft zuverlässig aufbringen.

- Energieeffizienz: Ist die Kennlinie präzise ausgelegt, ist der Betrieb energetisch besonders günstig.

- Langlebigkeit: Die richtige Kennlinie verhindert auch eine Überbelastung der Feder und erhöht so ihre Lebensdauer.

Einflussfaktoren auf die Federkennlinie

Die Federkennlinie wird durch verschiedene Parameter beeinflusst:

- Auswahl des Werkstoffs und dessen Eigenschaften

- Geometrische Auslegung (z. B. Drahtdurchmesser, Bauform, Anzahl der Windungen, Durchmesser der Feder)

- Fertigungsprozess und Wärmebehandlung

- Umgebungsbedingungen im späteren Einsatz (z. B. Temperatur)

Anforderungsspezifische Optimierung

Um die Federkennlinie präzise zu bestimmen und zu optimieren, sind diese Schritte wichtig:

1. Analyse der Anforderung

Zunächst werden die spezifischen Anforderungen der Anwendung dokumentiert: erforderliche Wege und Kräfte, Einbausituation und verfügbarer Bauraum, Umgebungsbedingungen, dynamische Belastungen.

2. Auslegung und Simulation

Mit der entsprechenden CAE-Software können anschließend verschiedene Federdesigns simuliert werden. So kann das Verhalten der Feder unter verschiedenen Voraussetzungen präzise vorhergesagt werden.

3. Produktion von Prototypen und Validierung

Die Kennlinie wurde theoretisch ermittelt. Mit Hilfe von Prototypen wird sie nun validiert und – falls nötig – optimiert.

4. Qualitätssicherung und Dokumentation

Die Federkennlinie wird durch moderne Messverfahren überprüft und dokumentiert. Dies gewährleistet unter anderem eine konstante Produktqualität.

So kann Achenbach Federn Sie unterstützen

Unser Team besitzt langjährige Erfahrung in der Herstellung technischer Federn. Wir unterstützen Sie gerne bei der Auslegung, Konstruktion und Berechnung der passenden Feder. Wir erstellen Federkennlinien und prüfen die Einsatzbedingungen. Zur Einbindung in Ihre Konstruktion erstellen wir für Sie das CAD-Modell Ihrer Feder.

Besondere Kompetenzen bringen wir für Sonderanwendungen mit, beispielsweise für Hochtemperaturbeständigkeit, Beständigkeit gegen aggressive Umgebungsmedien oder Wasserstoffversprödung. Hier verfügen wir über einen großen Lagerbestand an Sonderwerkstoffen und können dementsprechend schnell reagieren.